Verfahren

Das elektrolytische Plasmapolierverfahren wurde vor kurzer Zeit industriell nutzbar gemacht und ist daher ein noch relativ unbekanntes Verfahren im Bereich der Oberflächentechnik. Im Folgenden soll der Vorgang des Plasmapolierens und die für Sie daraus entstehenden Vorteile kurz vorgestellt werden. Für eine ausführliche Beschreibung folgen Sie bitte den Links am Ende des jeweiligen Abschnitts.

Vorgang

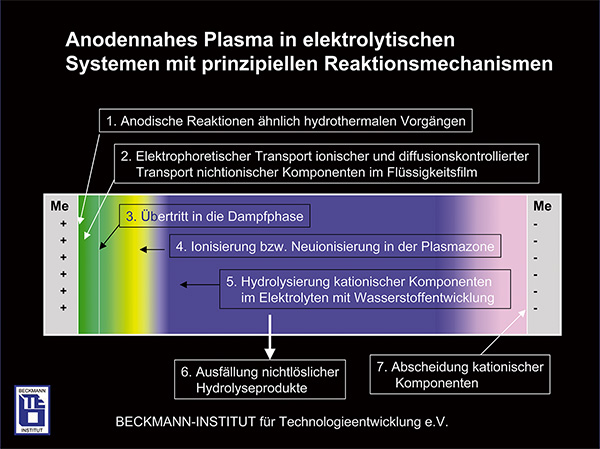

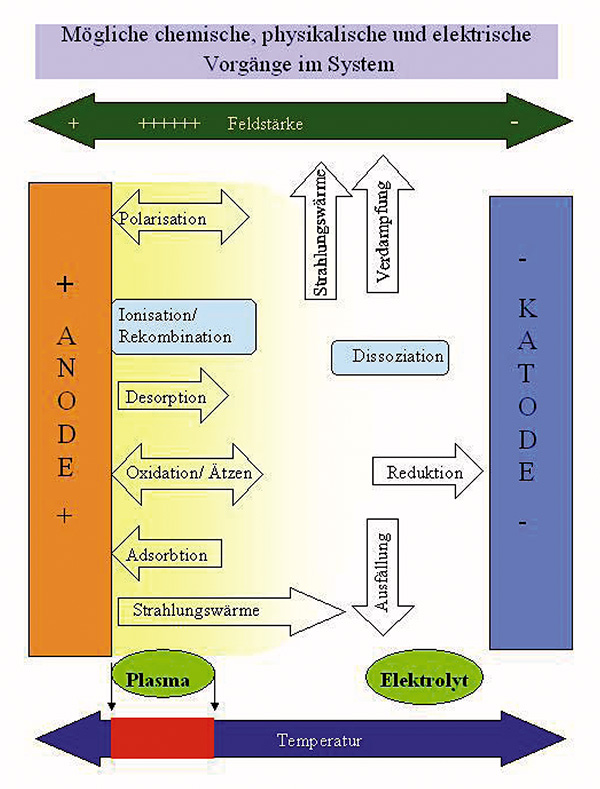

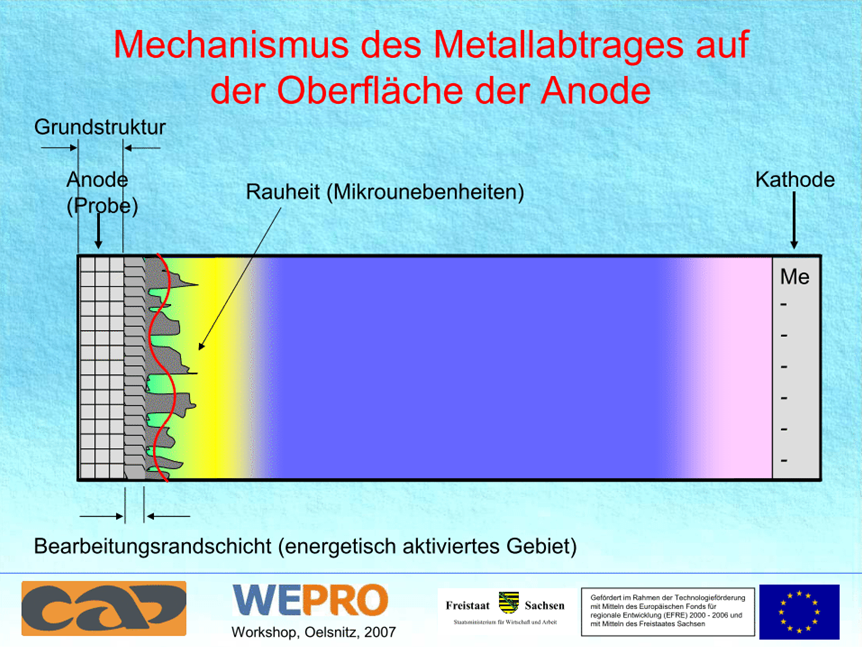

Beim Plasmapolieren werden anodisch gepolte metallische Werkstücke in ein elektrolytisches Bad gegeben. Der beim Plasmapolieren eingesetzte Elektrolyt besteht aus einer wässrigen Ammoniumsulfatlösung (95-98% H2O+2-5% NH3). Beim Eintauchen des Werkstückes in den Elektrolyten kommt es zu Entladungsvorgängen an der Anode. Man spricht auch von punktuellen Kurzschlüssen, die zur Plasmaentwicklung führen. In der dabei entstehenden Gaszone finden die eigentlichen Elektrolyseprozesse statt. Diese führen zum Materialabtrag und zur Glättung der Oberflächen. Außerdem werden alle organischen und anorganischen Verunreinigungen bei minimalen Masseverlust entfernt.

Die Oberflächen sind frei von Fett und Schmierstoffrückständen. Anlauffarben und Verfärbungen werden beseitigt. Der durchschnittliche Materialabtrag beträgt 4-10 µm / Minute.

Die geometrische Form des Werkstückes bleibt nahezu erhalten.

Bis heute wurden Elektrolyte für die Bearbeitung von nachfolgenden Materialien entwickelt:

| Gruppen | Materialien |

|---|---|

| Eisenmetallen: | alle nichtrostenden Stähle (Poliergrad abhängig von Legierungsbestandteilen und Kohlenstoffanteil) |

| Nichteisenmetallen: | Messing, Kupfer und dessen Legierungen Chrom-Kobalt-Legierungen Chrom-Kobalt-Molybdän-Legierungen Wolfram Molybdän |

| Leichtmetalle: | Titan und Titanlegierungen |

Für eine ausführliche Beschreibung des Vorgangs des elektrolytischen Plasmapolierens und einen Vergleich zum herkömmlichen Elektropolieren klicken Sie bitte hier.

Folgende Vorzüge des Plasmapolierverfahrens bieten sich als Problemlösung im Bereich der Oberflächenpolitur, Entgratung und Reinigung an:

- Einebnung von Mikrorauheiten (< 0,01 µm)

- minimaler Materialabtrag

- Bearbeitung beliebiger Konturen ist möglich

- ein bisher unerreichter Glanzgrad kann erzielt werden

- es ist keine Vorbehandlung oder spezielle Reinigung der Werkstücke nötig

- Einsatz umweltschonender Elektrolyte

- kein Einsatz von umweltschädlichen Substanzen und hochkonzentrierte Säuren

- Erhöhung der Korrosionsbeständigkeit plasmapolierter Oberflächen

- geringste thermische und mechanische Beanspruchung der Oberfläche ( t < 100°C )

- Auf plasmapolierten Oberflächen sind keine zytotoxischen Effekte zu erwarten.

Für eine ausführliche Beschreibung der Vorteile des elektrolytischen Plasmapolierens klicken Sie bitte hier. [Link]

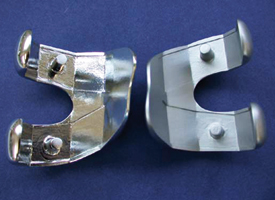

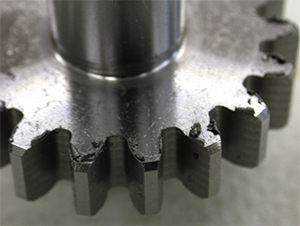

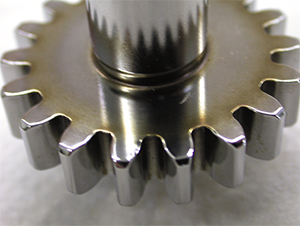

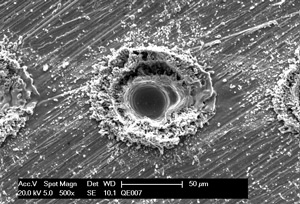

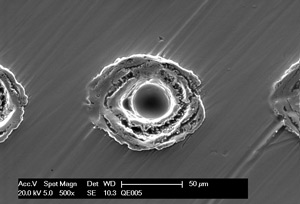

Vor der Behandlung

Ergebnis nach dem Plasmapolieren

Verfahrensbeschreibung Plasmapolieren und

die wesentlichen Unterschiede zum Elektropolieren

Hochglänzende Oberflächen für ästhetische und funktionale Anwendungen gewinnen eine zunehmende Bedeutung. Für die Erzeugung hochglänzender Oberflächen müssen eine Reihe von Rückständen entfernt werden, die sich im Laufe des Herstellungsprozesses auf diesen Teile bildeten.

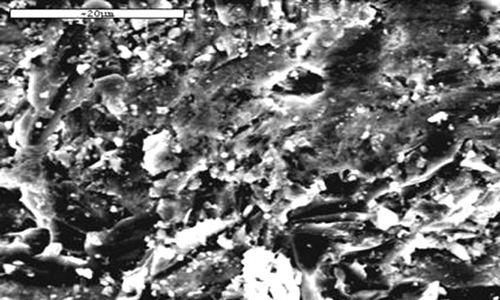

Sie entstehen beispielsweise durch Rückstände in Folge des Gießvorganges, durch Bearbeitungsspuren oder durch Schichten, die aus einer Wärmebehandlung oder Schweißprozessen resultieren. Aus diesem Grunde sind Poliervorgänge erforderlich, die Oberflächen ohne Riefen und andere strukturelle Defekte in der Oberflächengeometrie liefern. Gegenwärtig werden Poliereffekte durch mechanische, chemische oder elektrochemische Verfahren, neuerdings auch durch lasergestützte Methoden erreicht. Jedes dieser Verfahren ist nur für eine begrenzte Materialauswahl verwendbar und unterliegt Einschränkungen hinsichtlich Kosten, Prozesszeit und Umwelteinfluss.

Ein neuartiges Verfahren, das sogenannte Plasmapolieren, ist geeignet, Nachteile der klassischen Poliermethoden zu überwinden.

Das Plasmapolieren stellt einen neuen Ansatz für das Polieren dar und beruht auf einen physikalisch-chemischen Effekt, der an den Oberflächen von Elektroden eines elektrolytischen Systems in Verbindung mit hoher elektrischer Spannung abläuft.

Plasmapolieren ist ein elektrolytisches Verfahren, mit dem anodisch gepolte metallische Teile durch die prozessbedingte Ausbildung einer Plasmahaut auf Grund thermischer und elektrochemischer Vorgänge einen bisher mit klassischen Poliermethoden nicht erzielbaren Glanz erhalten. Lokale Gasentwicklung des Elektrolyts an der kleineren Elektrode (das Teil dient als Anode) führt zu einem Gasstrom, der die gesamte Oberfläche des Werkstückes überzieht und die Bildung einer Plasmahaut erlaubt. Neben der mit einem minimalen Masseverlust einhergehenden Einebnung von Mikrorauheiten werden Grate sowie organische und anorganische Verunreinigungen der Oberfläche entfernt. Darüber hinaus ist eine, je nach Material sogar beachtliche, Korrosionshemmung plasmapolierter Metalloberflächen zu beobachten. Plasmapolierte Metallteile zeichnen sich durch einen verbesserten Korrosionsschutz gegenüber dem Ausgangszustand aus.

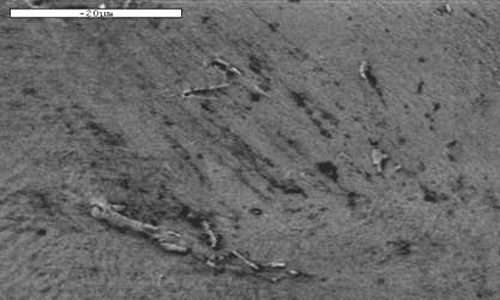

Mit erreichbaren Rauheitswerten kleiner 0,01 µm bietet sich dieses Verfahren auch als Ergänzung und als Problemlöser bei bestehenden Oberflächenvergütungsmethoden an. Der typische Materialabtrag beim Plasmapolieren beträgt je nach Materialspezifikation 4-8 µm / Minute und ist somit geringer als beim Elektropolieren.

Die Metallteile im Plasmapolierbad erfahren während des Prozesses keine höhere Temperatur als 100 °C, auch nicht oberflächlich.

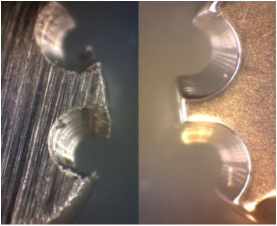

Das Verfahren ist hervorragend geeignet zum Polieren und Entgraten von Fräs-, Dreh- und Feingussteilen.

Das Verfahren garantiert Formtreue und geringsten Kantenabtrag so dass die erforderlichen Toleranzen eingehalten werden. Die Oberflächen gehärteter Bauteile werden glänzend poliert.

Der Oxidationscharakter des Prozesses führt zu einer Verbrennung organischer Oberflächenschichten durch das thermisch angeregte Plasma. Aber auch anorganische Substanzen auf der Oberfläche werden oxidiert und abgetragen, falls die Verdampfungstemperatur bzw. die Zersetzungstemperatur der Reaktionsprodukte unter ca. 2000K liegt.

Mit erreichbaren Rauheitswerten kleiner 0,01 µm bietet sich dieses Verfahren auch als Ergänzung und als Problemlöser bei bestehenden Oberflächenvergütungsmethoden an.

Für folgende Materialien wurden bisher geeignete Elektrolyte entwickelt:

| Gruppen | Materialien |

|---|---|

| Eisenmetallen: | alle Edelstähle, Poliergrad abhängig von Legierungsbestandteilen und Kohlenstoffanteil |

| Nichteisenmetallen: | Chrom-Kobalt-Legierungen Chrom-Kobalt-Molybdän-Legierungen Wolfram Molybdän |

| Leichtmetalle: | Titan und Titanlegierungen Einige Magnesiumlegierungen |

Einige Metallverbunde sowie nach dem MIM – Verfahren hergestellte Teile.

Zum Plasmapolierverfahren

Das Plasmapolierverfahren ähnelt vom maschinellen Aufbau her dem des Elektropolierens. Hier wie dort wird das zu polierende Teil elektrisch kontaktiert und als Anode in ein elektrolytisches Bad getaucht.

Es gibt 3 wesentliche Unterschiede zum Elektropolierverfahren:

Der Erste besteht in der elektrischen Badspannung, die zum Zünden eines Plasmas unter Wasser naturgemäß hoch, d. h. oberhalb 200 Volt sein muss. Die sich einstellende Flächenstromdichte ist mit der des Elektropolierens vergleichbar. Der typische Materialabtrag beim Plasmapolieren von 4-10 µm / Minute ist 10 bis 30 Mal kleiner als beim Elektropolieren.

Der Zweite wesentliche Unterschied besteht in der Elektrolytzusammensetzung, die beim Plasmapolierverfahren nur geringe Mengenanteile von in Wasser gelösten Salzen erfordert.

Der dritte Unterschied: Es ist uns bisher immer gelungen, nichttoxische Salzkombinationen zu finden, mit denen ein stabiles Plasma und damit der besondere Poliereffekt erzeugt werden kann. Da beim Plasmapolieren nur Chemikalien zum Einsatz kommen, die als umweltverträglich gelten, hat man keine Probleme, wie bei klassischen Poliermethoden, mit gesundheitsschädlichen Arbeitsbedingungen. Außerdem wird die Umweltverträglichkeit des Plasmapolierens durch nicht giftige Chemikalien und den Einsatz in geringer Konzentration erreicht. Die Entwicklung weiterer materialspezifischer Elektrolyte erfolgt wie bisher unter dem Aspekt der Umweltverträglichkeit bezüglich Handhabung, möglicher Materialkontamination und Entsorgung.

Besonderheiten:

Die Metallteile im Plasmapolierbad erfahren während des Prozesses keine höhere Temperatur als 100 °C, auch nicht oberflächlich.

Plasmapolierte Metallteile zeichnen sich durch einen verbesserten Korrosionsschutz gegenüber dem Ausgangszustand aus.

Eingesetzte Chemikalien:

- Ammoniumsulfat mit wasserlöslichen Schwefel < 10 %

- teilweise: Phosphorsäure ca. 10 % (nur zum Entfernen von Verfärbungen)

- deionisiertes Wasser

Abhängigkeit des Polierstroms von der Bearbeitungsfläche Stromdichte: 0,22 A/cm²

Der Polierstrom steht im direkten Zusammenhang mit der zu polierenden Fläche des Bauteils.

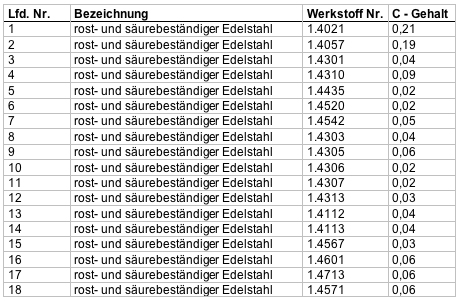

Auszug der zu bearbeitenden Edelstähle

Die zu bearbeitende Palette an Edelstählen umfasst alle Materialspezifikation, wobei der Materialabtrag und der Glanzgrad der Oberfläche von den jeweiligen Legierungsbestandteilen abhängen.

Verfahrensbeschreibung Elektropolieren

Grundlagen des Elektroplierens

Unter Elektropolieren versteht man eine elektrochemische Behandlung, die zur Einebnung, zum Glänzen, Passivieren und zur Oberflächenveredlung einer metallischen Fläche führt, die ursprünglich matt und rau ist. Elektropolieren ist nach DIN 8580 den elektrisch abtragenden Fertigungsverfahren zugeordnet. Es ist die elektrochemische Abtragung einer Oberfläche als Folge des elektrischen Ladungsaustausches zwischen einem metallischen Werkstück und einem flüssigen Medium, dem Elektrolyten.

Im Prinzip handelt es sich beim Elektropolieren um einen umgekehrten galvanischen Prozess, wobei das Werkstück am Pluspol einer Gleichspannungsquelle angeschlossen wird (Anode). Unter Einwirkung des Gleichstromes löst der Elektrolyt Teile aus der Werkstoffoberfläche auf. Die Oberfläche wird geglättet, eingeebnet und passiviert.

Wesentliche Vorteile bzw. Besonderheiten des Elektropolierens von Werkstücken aus Edelstahl sind die Erzielung optischer und technischer Oberflächeneigenschaften. Entscheidendes Merkmal des Elektropolierens ist eine bevorzugte Abtragung der Rauheitsspitzen, die zunächst zu einer Verringerung der Mikro-Rauhigkeit und bei der Ausdehnung der Behandlungszeit auch zu einem Abbau der Mikro-Rauhigkeit führt.

Der bevorzugte Abbau von Materialspitzen bewirkt, dass Werkstückkanten einem schnelleren Abtrag unterliegen als die Oberflächen, wobei auch in Folge mechanischer Bearbeitung aufgetretene feine Grate beseitigt werden. Man spricht in dem Fall von Entgraten durch Elektropolieren. Auch die Korrosionsbeständigkeit von Edelstahl wird durch das Elektropolieren günstig beeinflusst. Da die Korrosion von der Oberfläche eines Werkstoffes ausgeht und somit vom Zustand der Oberfläche abhängig ist, kommt der Größe der Oberfläche, insbesondere auch Mikrobereich, eine besondere Bedeutung zu. Hinzu kommt, dass mit dem Elektropolieren von Edelstahl ein Passivierungseffekt verbunden ist, weil dem Werkstück durch die anodische Schaltung besonders stark Sauerstoff angeboten wird. Die für die Korrosionsbeständigkeit unumgängliche Chromoxidschicht an der Oberfläche kann sich so voll und dicht ausbilden. Vom Standpunkt der Hygiene bieten elektropolierte Edelstahloberflächen große Vorteile, da auch Keime und Krankheitserreger bei der Reinigung und Passivierung beseitigt werden und die Entwicklung der Mikroorganismen wesentlich reduziert wird. Dies ist vor allem für den Einsatz in den öffentlichen Bereichen sowie in Krankenhäusern und bei der Lebensmittelindustrie von großer Bedeutung.

Beim Elektropolieren sollten die Werkstücke folgende Voraussetzungen erfüllen:

- günstige Werkstückgeometrie - Schüttfähigkeit bei Massenteilen

- nicht zu dünne Wandstärken - einwandfreie Kontaktstellen zur Stromzuführung

- elektrisch gut leitende Oberflächen

- mechanisch gut vorgearbeitete Oberflächen

Zur vollständigen Befüllung von Hohlräumen mit Elektrolyt und zur nachfolgenden Entleerung sowie zur Abführung der während des Elektropolierens entstehenden Gase unter Vermeidung von Gastaschen sind zusätzliche Öffnungen oder Entlüftungsbohrungen anzubringen. Enge Spalte, Falze und Umbördelungen sind nur schwierig von eingedrungenen Säuren zu reinigen und daher möglichst zu vermeiden.

Der durch das Elektropolieren erfolgende Materialabtrag beträgt in der Regel 10 bis 30 µm und ist hinsichtlich Einhaltung von Toleranzen zu berücksichtigen bzw. gegebenenfalls durch geeignete Maßnahmen zu begrenzen.

Wesentlich für eine gute Elektropolitur ist eine gründliche Vorreinigung der Werkstücke. Besonders schädlich wirken sich Schmierstoffe und Oxidschichten bei Elektropolieren aus. Leichte Oxidschichten, wie z.B. Anlauffarben vom Glühen des Edelstahls, lassen sich leicht entfernen. Zunderrückstände müssen immer vor dem Elektropolieren beseitigt werden.

Das Elektropolieren von Edelstahl erfolgt überwiegend in Elektrolyten aus hochkonzentrierten Gemischen von Phosphorsäure und Schwefelsäure mit Zusätzen, die Glanz, Einebnungen und Wirkungsgrad verbessern. Die Elektrolyte greifen im stromlosen Zustand den Edelstahl nicht an. Die meisten Elektrolyte zum Elektropolieren wurden in den USA und Frankreich entwickelt und zum Teil patentiert.

Der Wassergehalt dient zur optimalen Einstellung der Leitfähigkeit und Polierwirkung. Elektropolieranlagen sind in der Regel Tauchbäder mit Heizung, Kühlung und entsprechenden Stromarmaturen.

Die Stromversorgung erfolgt über einen stufenlos einstellbaren Gleichrichter. Die Badgrößen liegen bei etwa 10 m Länge je nach Anwendungen. Nach dem Elektropolieren sind die Teile mit fließendem Wasser zu spülen und elektrolytfrei zu reinigen. Dies kann in mehreren Abschnitten erfolgen, um alle Säurereste Rückstandslos zu entfernen.

Technologie

Hochglänzende Oberflächen für funktionale und ästhetische Anwendungen gewinnen eine zunehmende Bedeutung in vielen verschiedenen Anwendungsbereichen. Für die Erzeugung hochglänzender Oberflächen müssen eine Reihe von Rückständen entfernt werden, die sich im Laufe des Herstellungsprozesses auf diesen Teilen bilden. Sie entstehen Beispielsweise durch Rückstände in Folge des Gießvorganges, durch Bearbeitungsspuren oder durch Schichten, die aus einer Wärmebehandlung oder Schweißprozessen resultieren.

Aus diesem Grunde sind Poliervorgänge erforderlich, die Oberflächen ohne Riefen und andere strukturelle Defekte in der Oberflächengeometrie liefern. Gegenwärtig werden Poliereffekte durch mechanische, chemische oder elektrochemische Verfahren, neuerdings auch durch lasergestützte Methoden erreicht. Jedes dieser Verfahren ist nur für eine begrenzte Materialauswahl verwendbar und unterliegt Einschränkungen hinsichtlich Kosten, Prozesszeit und Umwelteinfluss. Mit dem elektrolytischen Plasmapolieren hat die plasotec GmbH eine neue und innovative Technik entwickelt, um die hohen Anforderungen im Bereich der Oberflächenbearbeitung zu erfüllen.

Im Prinzip handelt es sich beim Elektropolieren um einen umgekehrten galvanischen Prozess, wobei das Werkstück am Pluspol einer Gleichspannungsquelle angeschlossen wird (Anode). Unter Einwirkung des Gleichstromes löst der Elektrolyt Teile aus der Werkstoffoberfläche auf.

Die Oberfläche wird geglättet, eingeebnet und passiviert. Wesentliche Vorteile bzw. Besonderheiten des Elektropolierens von Werkstücken aus Edelstahl sind die Erzielung optischer und technischer Oberflächeneigenschaften. Entscheidendes Merkmal des Elektropolierens ist eine bevorzugte Abtragung der Rauheitsspitzen, die zunächst zu einer Verringerung der Mikro-Rauigkeit und bei der Ausdehnung der Behandlungszeit auch zu einem Abbau der Mikro-Rauigkeit führt.

Der bevorzugte Abbau von Materialspitzen bewirkt, dass Werkstückkanten einem schnelleren Abtrag unterliegen als die Oberflächen, wobei auch in Folge mechanischer Bearbeitung aufgetretene feine Grate beseitigt werden. Man spricht in diesem Fall von Entgraten durch Elektropolieren. Auch die Korrosionsbeständigkeit von Edelstahl wird durch das Elektropolieren günstig beeinflusst. Da die Korrosion von der Oberfläche eines Werkstoffes ausgeht und somit vom Zustand der Oberfläche abhängig ist, kommt der Größe der Oberfläche, insbesondere auch Mikrobereich, eine besondere Bedeutung zu. Hinzu kommt, dass mit dem Elektropolieren von Edelstahl ein Passivierungseffekt verbunden ist, weil dem Werkstück durch die anodische Schaltung besonders stark Sauerstoff angeboten wird. Die für die Korrosionsbeständigkeit unumgängliche Chromoxidschicht an der Oberfläche kann sich so voll und dicht ausbilden. Vom Standpunkt der Hygiene bieten elektropolierte Edelstahloberflächen große Vorteile, da auch Keime und Krankheitserreger bei der Reinigung und Passivierung beseitigt werden und die Entwicklung der Mikroorganismen wesentlich reduziert ist. Dies ist vor allem für den Einsatz in den öffentlichen Bereichen sowie in Krankenhäusern und bei der Lebensmittelindustrie von großer Bedeutung.

Beim Elektropolieren sollten die Werkstücke folgende Voraussetzungen erfüllen:

- günstige Werkstückgeometrie - Schüttfähigkeit bei Massenteilen

- nicht zu dünne Wandstärken - einwandfreie Kontaktstellen zu Stromzuführung

- elektrisch gut leitende Oberflächen

- mechanisch gut vorgearbeitete Oberflächen

Zur vollständigen Befüllung von Hohlräumen mit Elektrolyt und zur nachfolgenden Entleerung sowie zur Abführung der während des Elektropolierens entstehenden Gase unter Vermeidung von Gastaschen sind zusätzliche Öffnungen oder Entlüftungsbohrungen anzubringen. Enge Spalte, Falze und Umbördelungen sind nur schwierig von eingedrungenen Säuren zu reinigen und daher möglichst zu vermeiden.

Der durch das Elektropolieren erfolgende Materialabtrag beträgt in der Regel 10 bis 30 µm und ist hinsichtlich der Einhaltung von Toleranzen zu berücksichtigen bzw. gegebenenfalls durch geeignete Maßnahmen zu begrenzen.

Wesentlich für eine gute Elektropolitur ist eine gründliche Vorreinigung der Werkstücke. Besonders schädlich wirken sich Schmierstoffe und Oxidschichten beim Elektropolieren aus. Leichte Oxidschichten, wie z. B. Anlauffarben vom Glühen des Edelstahls, lassen sich leicht entfernen. Zunderrückstände müssen immer vor dem Elektropolieren beseitigt werden.

Das Elektropolieren von Edelstahl erfolgt überwiegend in Elektrolyten aus hochkonzentrierten Gemischen von Phosphorsäure und Schwefelsäure mit Zusätzen, die Glanz, Einebnungen und Wirkungsgrad verbessern. Die Elektrolyte greifen im stromlosen Zustand den Edelstahl nicht an. Die meisten Elektrolyte zum Elektropolieren wurden in den USA und Frankreich entwickelt und zum Teil patentiert.

Der Wassergehalt dient zur optimalen Einstellung der Leitfähigkeit und Polierwirkung. Elektropolieranlagen sind in der Regel Tauchbäder mit Heizung, Kühlung und entsprechenden Stromarmaturen. Die Stromversorgung erfolgt über einen stufenlos einstellbaren Gleichrichter.

Die Badgrößen liegen bei etwa 10 m Länge je nach Anwendungen. Nach dem Elektropolieren sind die Teile mit fließendem Wasser zu spülen und elektrolytfrei zu reinigen. Dies kann in mehreren Abschnitten erfolgen, um alle Säurereste rückstandslos zu entfernen.

Unterschiede des Plasmapolierens zum Elektropolierverfahren

| Prozess- und Verfahrensmerkmale | Elektropolieren | Plasmapolieren |

Elektrotechnische/ |

|

|

Chemische Prozessmerkmale |

|

|

Vorbereitung und Reinigung |

|

|

Abtragsraten und Oberflächenmodifikation |

|

|

| Erreichbare Rautiefen RA (µm) |

|

|

| Nachbereitung und Reinigung |

|

|

| Polierzeiten |

|

|

| Polierbare Flächen | ca. 3000 - 30000 cm² pro Durchlauf bei 15 KW eingetragener Leistung | ca. 1500 cm² pro Durchlauf bei 60 KW bereitgestellter Leistung |

| Sonstige Bemerkungen |

|

|

Vorteile

Das innovative Verfahren des Plasmapolierens bietet eine ganze Reihe von Vorteilen, die den Einsatz in verschiedensten Anwendungsbereichen möglich machen. Die Eigenschaften des Plasmapolierens machen diese Technologie als Problemlöser für das Polieren, Reinigen und Entgraten metallischer Oberflächen in besonderem Maße geeignet.

- Einebnung von Mikrorauheiten (< 0,01 µm)

- minimaler Materialabtrag

- Bearbeitung beliebiger Konturen ist möglich

- ein bisher unerreichter Glanzgrad kann erzielt werden

- es ist keine Vorbehandlung oder spezielle Reinigung der Werkstücke nötig

- Einsatz umweltschonender Elektrolyte

- kein Einsatz von umweltschädlichen Substanzen und hochkonzentrierte Säuren

- Erhöhung der Korrosionsbeständigkeit plasmapolierter Oberflächen

- geringste thermische und mechanische Beanspruchung der Oberfläche ( t < 100°C )

- Auf plasmapolierten Oberflächen sind keine zytotoxischen Effekte zu erwarten.